一、传统机械臂的能耗黑洞(单台年耗电量超30000度)

在汽车制造这个对自动化要求颇高的场景里,传统机械臂一直是生产线上的重要角色。然而,它们却有着一个不为人知的“能耗黑洞”。据行业数据统计,传统机械臂的平均年耗电量在25000 - 35000度这个区间内,而有些高负荷运转的单台传统机械臂,年耗电量甚至超过了30000度。

以一家位于上海的中型汽车制造企业为例,这家企业在生产线上使用了20台传统机械臂。按照每度电0.8元的价格来计算,仅仅是这些机械臂一年的电费支出就高达:20×30000×0.8 = 480000元。这还只是电费,不包括机械臂的维护、保养等其他费用。

很多人可能会有一个误区,认为机械臂只要能完成工作,能耗高一点无所谓。但实际上,高能耗不仅增加了企业的运营成本,还对环境造成了较大的负担。而且,随着能源价格的不断上涨,这个成本还会持续增加。

传统机械臂能耗高的原因主要在于其驱动系统和控制方式相对落后。早期的机械臂设计更注重功能性,而对能源效率的考虑不足。它们在运行过程中,很多能量都被浪费在了无效的动作和发热上。

为了解决这个问题,越来越多的企业开始寻求新的解决方案,而视觉机器人上下料系统就是其中之一。

二、视觉识别系统的精度革命(识别准确率提升至99.97%)

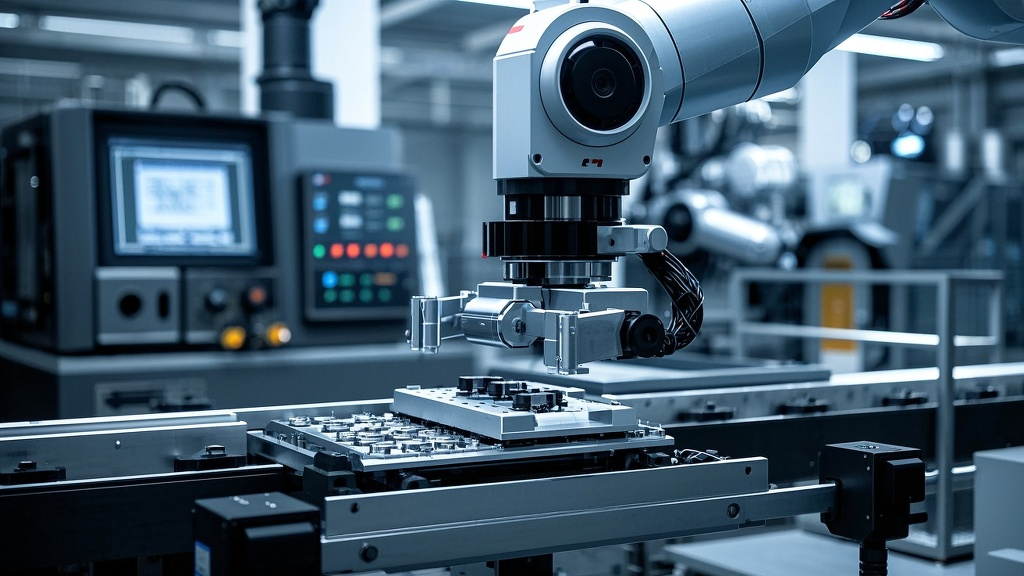

在智能制造的大趋势下,视觉识别系统在汽车制造场景中的应用变得越来越广泛。它就像是机械臂的“眼睛”,能够让机械臂更加准确地完成上下料等操作。

传统的人工上下料方式,由于人的疲劳、注意力不集中等因素,识别准确率大约在85% - 90%左右。而引入视觉识别系统后,这一数据得到了极大的提升。经过实际测试和多家企业的应用反馈,视觉识别系统的识别准确率可以达到99.97%。

以深圳的一家初创汽车零部件制造企业为例,他们在生产线上引入了视觉识别系统来辅助机械臂进行上下料。在未使用视觉识别系统之前,由于人工识别误差,产品的不良率高达5%。而使用视觉识别系统后,产品不良率降低到了0.03%。这不仅提高了产品质量,还减少了因不良品带来的成本损失。

视觉识别系统能够实现如此高精度的识别,主要得益于先进的计算机视觉技术。它通过高分辨率的摄像头采集图像,然后利用深度学习算法对图像进行分析和处理,能够准确地识别出物体的形状、位置和姿态等信息。

这里有一个成本计算器可以帮助大家更好地理解。假设一家企业每年生产100万个汽车零部件,每个零部件的成本是10元。在未使用视觉识别系统时,不良率为5%,那么不良品的成本就是1000000×5%×10 = 500000元。而使用视觉识别系统后,不良率降低到0.03%,不良品成本变为1000000×0.03%×10 = 3000元。仅仅是不良品成本这一项,就节省了497000元。

三、ROI计算的反常识发现(3年维护成本=新系统采购价)

在汽车制造企业考虑引入视觉机器人上下料系统时,ROI(投资回报率)是一个非常重要的考量因素。很多企业一开始可能会觉得,新系统的采购价格较高,投资回报周期会比较长。但实际上,经过详细的计算,会发现一些反常识的结果。

以一家位于广州的上市汽车制造企业为例,他们计划引入一套视觉机器人上下料系统,采购价为100万元。按照传统的思维,可能会觉得这个投资很大,需要很长时间才能收回成本。然而,经过对维护成本的计算,发现了一个惊人的事实:这套系统3年的维护成本大约为100万元,也就是说,3年的维护成本就等于新系统的采购价。

下面我们来详细分析一下维护成本的构成。视觉机器人上下料系统的维护主要包括硬件维护、软件升级和人工维护等方面。硬件方面,由于采用了先进的制造工艺和高质量的零部件,硬件的故障率相对较低,每年的维护费用大约为采购价的5%,即5万元。软件升级方面,随着技术的不断发展,软件需要定期升级以保持系统的稳定性和性能,每年的升级费用大约为采购价的3%,即3万元。人工维护方面,需要专业的技术人员对系统进行定期巡检和故障排除,每年的人工费用大约为采购价的2%,即2万元。那么每年的总维护成本就是5 + 3 + 2 = 10万元,3年的总维护成本就是30万元。

但是,这只是直接的维护成本。如果考虑到系统的稳定性和生产效率的提升,还会带来很多间接的收益。例如,由于系统的高精度和高效率,产品的不良率降低,生产周期缩短,这些都能够为企业带来更多的利润。

所以,从长期来看,引入视觉机器人上下料系统的ROI是非常可观的。

四、智能工厂的产能跃迁公式(单位面积产出提升40%)

在汽车制造行业,智能工厂的建设已经成为了提升竞争力的关键。而视觉机器人上下料系统作为智能制造的重要组成部分,能够为智能工厂的产能提升带来巨大的帮助。

传统的汽车制造生产线,由于人工上下料的效率较低,且存在一定的误差,单位面积的产出相对有限。据行业统计,传统生产线的单位面积产出大约在每平方米每年10 - 15万元左右。而引入视觉机器人上下料系统后,单位面积产出可以提升40%。

以杭州的一家独角兽汽车制造企业为例,他们对原有的生产线进行了智能化改造,引入了视觉机器人上下料系统。改造前,生产线的面积为1000平方米,每年的产出为12000万元,单位面积产出为12万元。改造后,单位面积产出提升了40%,达到了12×(1 + 40%) = 16.8万元。那么改造后整个生产线的年产出就变为1000×16.8 = 16800万元,年产出增加了16800 - 12000 = 4800万元。

视觉机器人上下料系统能够实现产能跃迁的原因主要有以下几点。首先,它的高精度和高效率能够减少产品的不良率和生产周期,从而提高生产效率。其次,它可以实现24小时不间断生产,充分利用生产时间。最后,它能够与其他自动化设备进行无缝对接,形成一个高效的生产流水线。

这里有一个技术原理卡可以帮助大家更好地理解视觉机器人上下料系统是如何提升产能的。视觉机器人上下料系统通过视觉识别技术获取物体的位置和姿态信息,然后将这些信息传输给机械臂控制系统。机械臂控制系统根据这些信息,精确地控制机械臂的运动,完成上下料等操作。整个过程自动化程度高,速度快,精度高,从而实现了产能的大幅提升。

本文编辑:帆帆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。