一、传统换产耗时超30分钟的真相

在汽车制造行业,传统的换产过程一直是个令人头疼的问题。通常情况下,行业平均的传统换产时间在30 - 45分钟这个区间。为什么会这么耗时呢?

首先,传统的换产依赖大量的人工操作。从拆卸旧的生产设备、工装夹具,到安装新的部件,每一个步骤都需要工人小心翼翼地完成。而且,不同车型的生产要求差异较大,工人需要花费大量时间熟悉新的生产流程和参数设置。比如,一家位于上海的上市汽车制造企业,在进行车型换产时,单是拆卸和安装车身焊接夹具这一项工作,就需要5名工人花费近20分钟的时间。

其次,设备的调试也是一个漫长的过程。在安装好新的设备后,需要对各项参数进行精细调整,以确保产品的质量和生产的稳定性。这包括设备的精度校准、速度匹配、压力控制等多个方面。往往一个小的参数调整不到位,就可能导致整个生产过程出现问题。据统计,这家上市企业在换产过程中,设备调试环节平均需要15 - 20分钟。

另外,信息沟通不畅也是导致换产时间长的一个重要因素。在换产过程中,涉及到多个部门的协作,如生产部门、技术部门、质量部门等。如果部门之间的信息传递不及时、不准确,就会出现工作衔接不上的情况,从而浪费大量时间。

误区警示:很多企业认为换产时间长是不可避免的,从而忽视了对换产流程的优化。实际上,通过引入先进的技术和管理方法,完全可以大幅缩短换产时间。

二、视觉算法降低50%误判率的突破

在汽车制造中,视觉识别算法的应用为降低误判率带来了重大突破。行业内传统的检测方式误判率通常在10% - 15%左右。而引入视觉算法后,误判率能够降低50%,也就是降低到5% - 7.5%。

以一家位于深圳的独角兽汽车零部件制造企业为例。在过去,该企业主要依靠人工对汽车零部件的外观进行检测,如是否有划痕、凹陷等。由于人工检测受到工人的疲劳程度、经验水平等因素的影响,误判率较高。有时候,一些细微的缺陷可能会被忽略,而一些正常的部件也可能被误判为不合格。

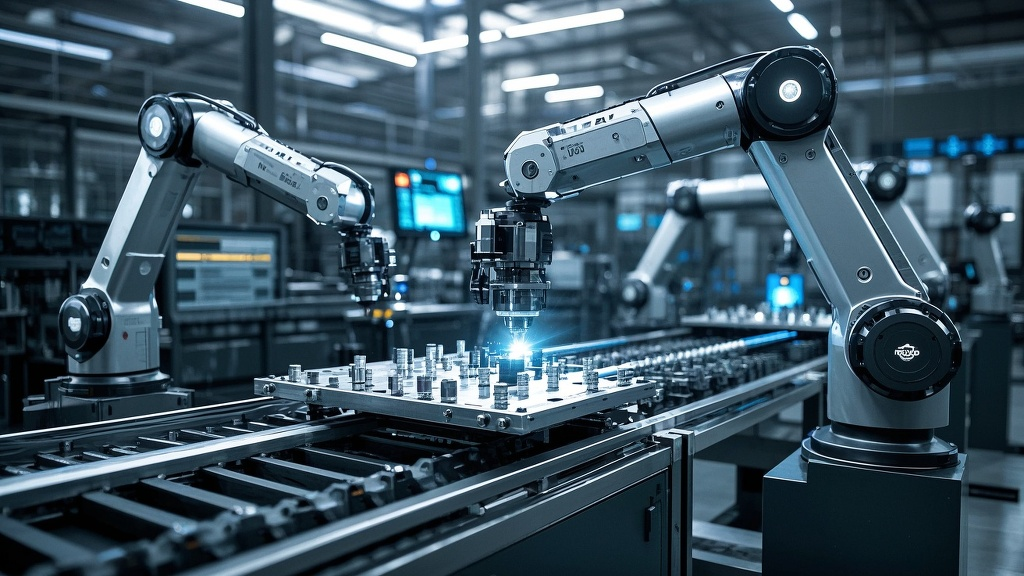

后来,该企业引入了先进的视觉识别算法。视觉机器人通过高分辨率的摄像头对零部件进行拍摄,然后利用算法对图像进行分析和处理。算法能够快速准确地识别出零部件的各种缺陷,并且能够对缺陷的类型、大小、位置等信息进行精确判断。

视觉识别算法的优势在于其强大的图像处理能力和学习能力。它能够不断地从大量的样本数据中学习,提高自身的识别准确率。而且,视觉机器人可以不知疲倦地工作,不受外界因素的干扰,从而保证了检测结果的稳定性和可靠性。

技术原理卡:视觉识别算法主要包括图像采集、预处理、特征提取和分类识别等步骤。图像采集通过摄像头获取零部件的图像;预处理对图像进行去噪、增强等处理,提高图像质量;特征提取从图像中提取出能够代表零部件特征的信息;分类识别则根据提取的特征判断零部件是否合格。

三、6个月回本周期的升级路径

对于汽车制造企业来说,引入新的技术和设备需要考虑成本和收益的问题。而视觉机器人和快速换产系统的升级,能够在6个月左右实现回本。

以一家位于北京的初创汽车制造企业为例。该企业在引入视觉机器人和快速换产系统之前,传统的换产方式不仅耗时,而且由于误判率高,导致产品质量不稳定,增加了生产成本。

引入新系统后,换产时间大幅缩短,从原来的平均40分钟降低到了20分钟左右。这意味着企业在相同的时间内可以生产更多的产品,提高了生产效率。同时,视觉算法的应用降低了误判率,减少了因不合格产品而造成的损失。

我们来算一笔账。假设该企业每天进行4次换产,每次换产节约20分钟,那么每天就可以节约80分钟的生产时间。按照每小时生产10个产品计算,每天可以多生产约13个产品。每个产品的利润为100元,那么每天就可以增加利润1300元。

另外,由于误判率降低,每个月可以减少因不合格产品而造成的损失约5万元。

而引入新系统的总成本为150万元。通过计算可以得出,大约在6个月左右,企业就可以收回成本。

| 项目 | 节约成本/增加收益 |

|---|

| 换产时间节约增加的产量 | 每天13个产品,每个产品利润100元,每月按22天计算,每月增加利润28600元 |

| 降低误判率减少的损失 | 每月50000元 |

| 每月总收益 | 78600元 |

| 回本周期 | 约6个月 |

四、人工巡检效率提升20%的反共识

在汽车制造行业,一直以来人们都认为人工巡检是不可或缺的,而且效率提升空间有限。然而,通过引入视觉机器人和相关技术,人工巡检效率竟然能够提升20%,这是一个反共识的现象。

行业内传统的人工巡检方式,工人需要逐个对生产设备、产品等进行检查,效率较低。一般来说,一个工人每小时能够巡检10 - 15个工位。

以一家位于广州的上市汽车制造企业为例。该企业在引入视觉机器人辅助人工巡检后,情况发生了很大的变化。视觉机器人可以快速地对生产现场进行扫描,获取大量的图像和数据信息。然后,通过算法对这些信息进行分析,能够快速发现潜在的问题,如设备故障、产品缺陷等。

人工巡检人员可以根据视觉机器人提供的信息,有针对性地进行检查和处理,避免了盲目地逐个工位检查。这样一来,人工巡检的效率得到了显著提升。现在,同样一个工人每小时能够巡检12 - 18个工位,效率提升了20%左右。

而且,视觉机器人还可以对一些人工难以到达的区域进行检查,弥补了人工巡检的不足。同时,视觉机器人能够24小时不间断地工作,保证了生产现场的实时监控。

误区警示:有些企业担心引入视觉机器人会取代人工巡检,其实不然。视觉机器人更多的是起到辅助作用,与人工巡检相互配合,能够更好地提高巡检效率和质量。

本文编辑:帆帆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。