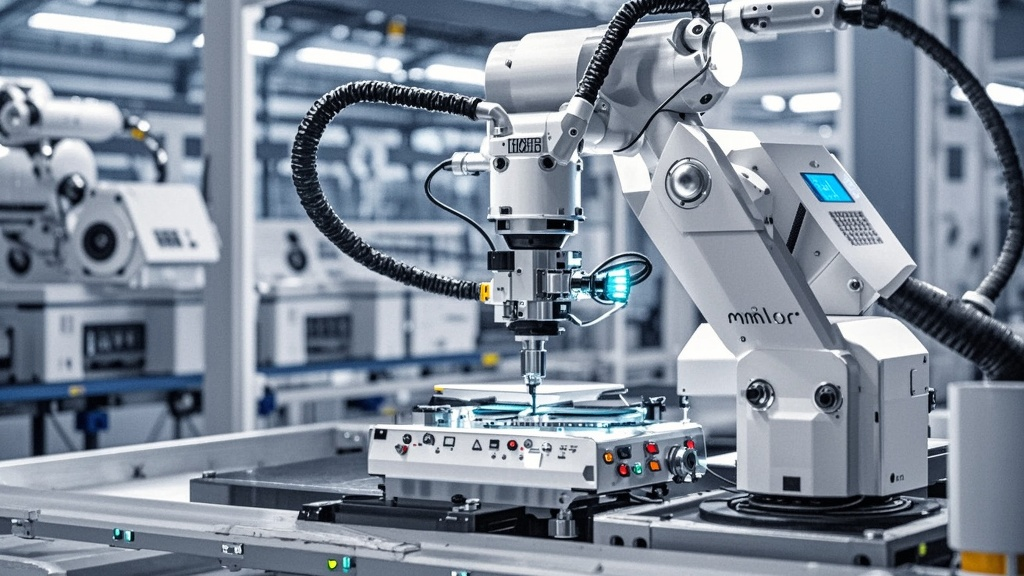

在工业自动化转型浪潮中,上下料机器人作为核心的工业自动化设备,是柔性制造系统不可或缺的组成部分。它能在工业生产线里自动完成物料搬运、工件装夹和工序转换,借助高精度机械臂或桁架结构,把物料从存储区自动输送到数控机床、冲压机等加工设备,还能完成成品下料与废料处理,让生产流程的自动化程度大幅提高。

一、上下料机器人的核心特点

1.1 高精度定位能力

上下料机器人采用伺服驱动与视觉引导技术,定位精度出色。

普通型号重复定位精度达 ±0.1mm,6 轴等高端型号更可达到 ±0.02mm,保证物料搬运精准无误。

1.2 多场景适配优势

上下料机器人能灵活适配不同工业场景,满足多样生产需求:

机床上下料场景:支持车床、CNC 加工中心连续作业,单台机器人可替代 3-5 名工人,降低人力投入。

冲压线自动化场景:与压力机同步联动,生产节拍可缩短至 6 秒 / 次,提升冲压生产效率。

特殊物料处理场景:面对高温铝材、精密电子元件等特殊物料,可通过定制夹爪安全搬运,防止物料损坏。

1.3 智能化集成特性

上下料机器人搭载 3D 视觉系统、力控传感器和 AI 算法,智能化水平高。

不仅能自适应无序堆放的工件,还可与 MES/WMS 系统协同调度,实现生产流程的智能管理。

二、上下料机器人的技术分类

2.1 关节式机器人

关节式机器人是上下料机器人的重要类型,工作范围在 620mm-3503mm。

负载能力为 3kg-700kg,凭借灵活关节结构,适合复杂空间内的物料搬运。

2.2 直角坐标式(桁架机械手)

直角坐标式上下料机器人(也称桁架机械手),水平行程可达 10-20 米。

最大负载能达 1000kg,在重型物料搬运场景,如大型零部件生产线中表现突出。

2.3 协作型机器人

协作型上下料机器人支持人机协同作业,配备完善安全防护机制。

激光防撞、急停系统等装置,能保障人机协作安全,适用于需人工辅助的生产场景。

三、上下料机器人的应用价值

3.1 提升生产效率

上下料机器人可 24 小时连续作业,不受疲劳、作息影响。

日均处理物料超 2000 件,相比人工操作,效率提升 40% 以上,大幅缩短生产周期。

3.2 节约生产成本

从投资回报来看,上下料机器人投资回收期约 12 个月。

投入使用后,每年可节省人力及安全成本超 20 万元,长期使用能减少企业开支。

3.3 保障产品质量

上下料机器人通过精准操作,可将产品良品率稳定在 99.8% 以上。

同时减少材料浪费 30%,既保证产品质量,又降低物料损耗成本。

四、上下料机器人的技术趋势与实施要点

4.1 技术发展趋势

当前上下料机器人技术趋势集中在两个方向:

一是任意停锁浮动补偿技术,进一步提高定位精度;

二是模块化快速换型技术,增强在多品种生产中的柔性适配能力。

4.2 实施关键步骤

4.2.1 系统组成与硬件选型

上下料机器人系统实施,首要环节是硬件选型,包含三个核心部分:

- 机器人本体选型:根据负载和精度需求选择,重型物料搬运选 6 轴关节机器人,高速精密场景选 SCARA 机器人。

- 末端执行器选型:规则工件(如金属零件)用夹爪,通过气动 / 电动控制夹持力;光滑表面物料(玻璃、塑料板)用吸盘;铁磁性材料(如冲压件)用电磁铁。

- 感知与定位系统选型:配置 2D/3D 相机视觉系统实现物料定位,搭配力传感器监测抓取力度,避免物料损伤。

4.2.2 工作流程设计

上下料机器人工作流程分上料和下料,流程清晰:

- 上料流程:定位(视觉系统识别物料位置姿态)→ 抓取(调整夹爪 / 吸盘参数后抓取)→ 搬运(按预设路径送物料至加工设备)

- 下料流程:成品检测(传感器确认加工完成)→ 取出与分拣(机器人将成品移至指定区域 / 料仓)

4.2.3 控制系统集成

控制系统集成是上下料机器人稳定运行的关键:

- PLC 与机器人通信:通过 PROFINET 等工业以太网协同控制,如西门子 S7-1200 PLC 与库卡机器人联动,确保设备数据同步。

- 安全防护配置:安装光栅、急停按钮等安全装置,检测到危险时立即停止机器人,保障人机安全。

五、上下料机器人的行业应用案例

5.1 CNC 加工领域案例(数据支撑)

富唯智能为铝块加工企业定制复合上下料机器人方案,结合 AMR(自主移动机器人)、机械臂与 3D 视觉技术,实现铝块高精度上下料。

该方案中,上下料机器人综合重复定位精度达 ±0.5mm,相比传统人工上下料,铝块加工效率提升 30%,每年为企业节省人力成本约 18 万元,投资回收期仅 11 个月,充分展现其在 CNC 加工领域的价值。

5.2 冲压与钣金加工领域案例

大族 Elfin-E05L 协作型上下料机器人,在冲压加工中采用四步工作法:生料检测→熟料取出→生料放置→成品分拣。

机器人配备碰撞保护机制,人机协同时能规避碰撞风险,保障安全,同时将冲压线生产节拍稳定在 8 秒 / 次,产品良品率提升至 99.9%。

5.3 建筑与仓储物流领域案例

科瑞技术研发的高密度仓储上下料机器人,融合 AGV(自动导引车)、吸盘机械臂与 3D 视觉技术,可精准搬运 6 米高库位物料。

通过 AI 算法优化行走路径,仓库空间利用率提升 40%,原本 3 名工人完成的仓储搬运工作,1 台机器人即可 24 小时不间断完成。

5.4 其他创新应用案例

捷勃特六轴上下料机器人在日化品涂装线中,搭载线跟踪功能,实现塑料件动态上下挂。

其模块化夹爪可快速更换,适配不同规格塑料件,满足日化品多品种、小批量生产需求,将涂装线换型时间缩短至 20 分钟以内。

六、FAQ 常见问题解答

Q1:上下料机器人可应用于哪些工业场景?

A:上下料机器人应用场景广泛,主要有 CNC 加工领域(车床、加工中心上下料)、冲压与钣金加工领域(冲压件上下料)、建筑与仓储物流领域(物料搬运、仓储存取)、日化品生产领域(涂装线物料上下挂)等,还能根据企业特殊需求定制适配场景。

Q2:上下料机器人的投资回收期通常是多久?

A:上下料机器人投资回收期受应用场景、生产规模影响,一般在 12 个月左右。在 CNC 加工、冲压等效率提升明显的场景,部分企业投资回收期可缩短至 10-11 个月,长期使用能持续为企业节省成本。

Q3:协作型上下料机器人如何保障人机协作安全?

A:协作型上下料机器人通过多重安全防护机制保障安全,包括激光防撞系统(实时检测人员位置,避免碰撞)、急停按钮(危险时立即停止运行),部分型号还有力反馈功能,接触人体时自动降速或停止。

Q4:上下料机器人的定位精度能否满足精密加工需求?

A:可以。普通上下料机器人重复定位精度达 ±0.1mm,高端 6 轴型号精度甚至能到 ±0.02mm,搭配 3D 视觉引导系统后,定位准确性进一步提升,完全能满足精密电子元件、高精度机械零件等精密加工的上下料需求。

Q5:企业引入上下料机器人需要大规模改造现有生产线吗?

A:不需要大规模改造。上下料机器人柔性适配能力强,可根据现有生产线布局、设备参数定制调整,比如调整工作路径、更换适配末端执行器等,能快速融入现有生产线,降低企业改造成本与时间成本。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。