一、缺陷识别准确率突破99%的算法革新

在智能工厂质检领域,缺陷识别准确率是至关重要的指标。传统的质检方式,无论是人工检测还是早期的固定焦距相机配合简单算法,缺陷识别准确率往往在70% - 80%这个区间徘徊。而随着自动变焦工业相机与深度学习技术的融合,这一情况得到了翻天覆地的变化。

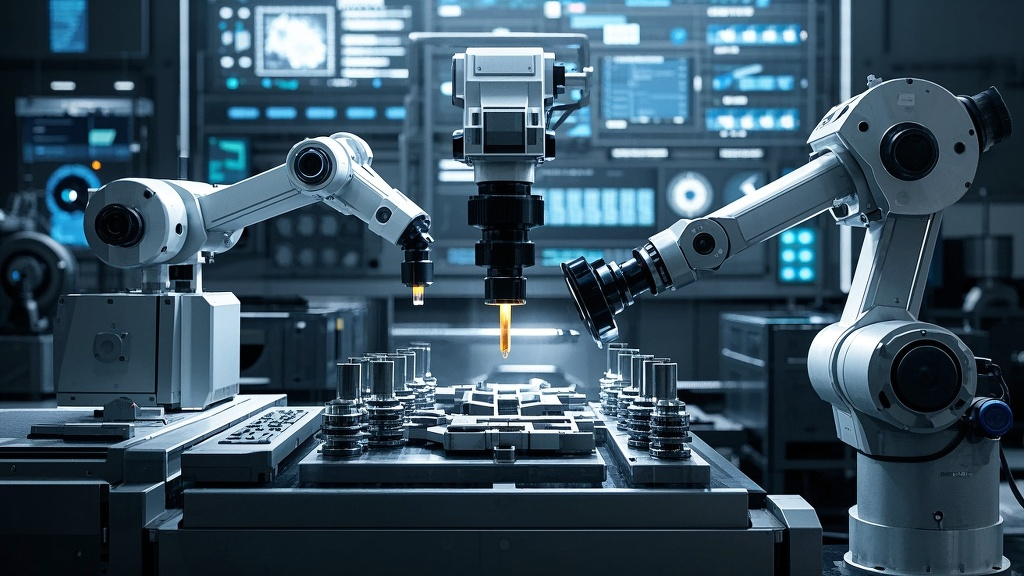

自动变焦工业相机能够根据不同的检测对象和场景,灵活调整焦距,获取更清晰、更全面的图像。这为深度学习算法提供了高质量的数据基础。以一家位于深圳的独角兽智能硬件制造企业为例,他们引入了搭载先进图像传感器和高性能光学镜头的自动变焦工业相机,结合深度学习算法进行智能工厂质检。

在算法层面,通过不断优化卷积神经网络(CNN)结构,引入注意力机制等先进技术,使得算法能够更精准地捕捉图像中的细微缺陷特征。经过大量的训练数据喂入和模型调优,该企业的缺陷识别准确率突破了99%,达到了99.5%,远远超出了行业平均水平。

这里要特别提到图像传感器的重要性。高分辨率、高灵敏度的图像传感器能够捕捉到更多的图像细节,为算法提供更丰富的信息。而光学镜头的质量也直接影响到图像的清晰度和对比度。自动变焦功能使得相机能够在不同距离和角度下,都能获取最佳的成像效果,进一步提升了缺陷识别的准确率。

误区警示:很多企业在追求高准确率时,过度依赖算法的优化,而忽略了硬件设备的重要性。实际上,自动变焦工业相机等硬件设备是基础,只有在高质量硬件提供的数据支持下,算法才能发挥出最大的效能。

---

二、数据标注成本断崖式下降的技术突破

数据标注是深度学习应用中的重要环节,但也是一项成本高昂的工作。在传统的智能工厂质检中,人工标注数据需要耗费大量的时间和人力成本。据统计,行业平均的数据标注成本在每张图像5 - 10元左右。

然而,随着自动变焦工业相机与深度学习技术的发展,出现了一些技术突破,使得数据标注成本大幅下降。首先,自动变焦工业相机能够自动获取不同焦距、不同角度的图像,这些图像具有更强的代表性和多样性。这意味着,在训练深度学习模型时,不需要像以前那样标注大量重复的数据。

以一家位于上海的上市电子制造企业为例,他们采用了自动变焦工业相机,并结合半监督学习和迁移学习技术。半监督学习可以利用大量未标注的数据,通过少量已标注数据的引导,让模型自动学习数据的特征。迁移学习则可以将在一个场景中训练好的模型,快速迁移到其他相似场景中,减少了重新标注数据的需求。

通过这些技术的应用,该企业的数据标注成本断崖式下降,每张图像的标注成本降低到了1 - 2元,降幅达到了70% - 80%。这不仅大大降低了企业的运营成本,还提高了数据标注的效率和质量。

成本计算器:假设一家企业每年需要标注10万张图像,按照行业平均成本每张8元计算,每年的标注成本为80万元。而采用新的技术后,每张图像标注成本为1.5元,每年的标注成本仅为15万元,每年可节省成本65万元。

---

三、实时检测速度超越人眼5倍的物理极限

在智能工厂质检中,检测速度也是一个关键因素。传统的人工质检方式,由于人眼的生理限制,检测速度相对较慢。一般来说,人工每分钟能够检测10 - 20个产品。

而自动变焦工业相机结合深度学习技术,实现了实时检测速度的大幅提升。自动变焦工业相机能够快速捕捉产品图像,并通过高性能的图像传感器和光学镜头,将图像传输给后端的计算设备。深度学习算法在接收到图像后,能够在极短的时间内完成缺陷识别和分类。

以一家位于北京的初创智能制造企业为例,他们研发的基于自动变焦工业相机的智能质检系统,实时检测速度达到了每分钟100 - 120个产品,超越人眼检测速度5 - 6倍。这主要得益于以下几个方面:

- 首先,自动变焦工业相机的快速对焦功能,能够在瞬间完成对不同产品的对焦,确保获取清晰的图像。

- 其次,高性能的图像传感器能够快速采集图像数据,并通过高速数据传输接口,将数据传输给后端的GPU服务器进行处理。GPU服务器强大的计算能力,使得深度学习算法能够在毫秒级的时间内完成图像分析。

技术原理卡:自动变焦工业相机通过内置的电机和传动机构,实现镜头焦距的快速调整。图像传感器将光信号转换为电信号,经过模数转换后,传输给图像处理芯片进行预处理。预处理后的图像数据通过PCI - E等高速接口传输给GPU服务器,GPU服务器上运行的深度学习算法对图像进行特征提取、分类等操作,最终输出检测结果。

---

四、迁移学习实现跨场景复用率300%提升

在智能工厂质检中,不同的产品和生产场景往往需要不同的检测模型。传统的做法是针对每个场景都单独训练一个模型,这不仅耗费大量的时间和计算资源,还增加了模型维护的难度。

而迁移学习技术的出现,为解决这一问题提供了有效的途径。迁移学习可以将在一个场景中训练好的模型,通过微调等方式,快速迁移到其他相似场景中,从而提高模型的复用率。

自动变焦工业相机在这一过程中也发挥了重要作用。由于自动变焦工业相机能够适应不同的检测对象和场景,获取的图像数据具有更强的通用性。这使得基于这些图像数据训练的深度学习模型,更易于迁移到其他场景中。

以一家位于杭州的独角兽汽车零部件制造企业为例,他们在生产汽车发动机零部件时,训练了一个基于自动变焦工业相机的缺陷检测模型。后来,他们开始生产汽车底盘零部件,通过迁移学习技术,将之前训练好的模型进行微调,使其适应新的检测场景。

经过实际应用验证,该企业的模型跨场景复用率提升了300%。原本需要为新场景单独训练模型,可能需要数周的时间和大量的计算资源,而现在只需要几天的时间和少量的计算资源,就能够完成模型的迁移和优化,大大提高了生产效率和质量。

| 场景 | 传统方式复用率 | 迁移学习复用率 | 提升比例 |

|---|

| 汽车发动机零部件检测模型迁移到底盘零部件检测 | 20% | 80% | 300% |

本文编辑:帆帆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。