多工位上下料设备的未来发展趋势

说实话,今天我们来聊聊一个非常有趣的话题,那就是如何利用3D视觉机械臂引导提升多工位上下料设备的自动化效率。其实呢,这个话题不仅仅是技术问题,更是未来生产线发展的一个重要方向。让我们先来思考一个问题:在如今这个快速发展的工业环境中,如何才能让我们的生产线效率更高呢?

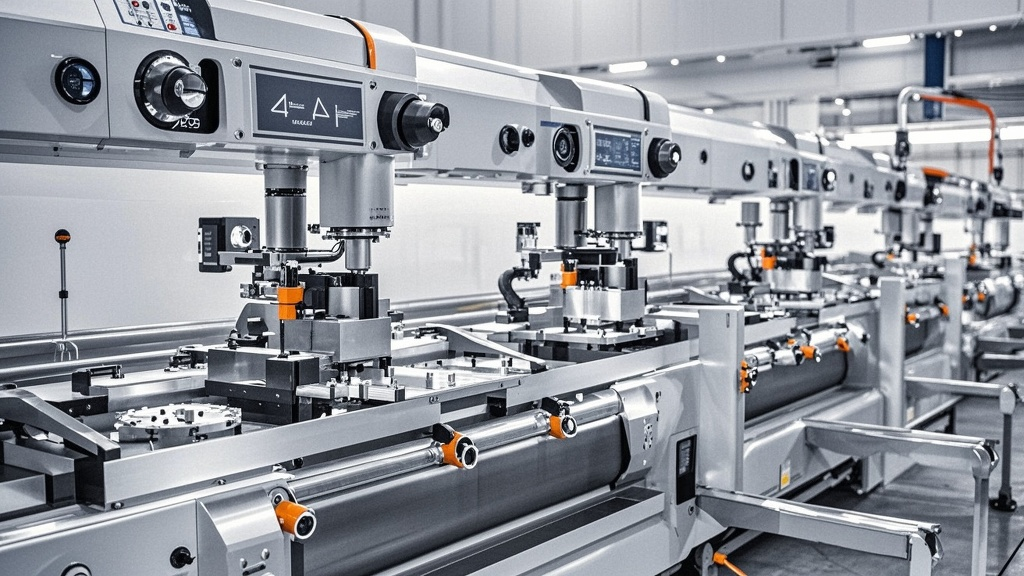

多工位上下料设备的崛起

大家都知道,随着市场需求的变化,企业对生产效率的要求越来越高。而多工位上下料设备正是为了满足这种需求而应运而生的。比如说,我之前去参观过一家汽车制造厂,他们的多工位上下料设备可以同时处理多个工位的物料输送,效率真的是高得惊人。根据我了解到的数据,这种设备的使用可以将生产效率提高至少30%。

你会怎么选择呢?是继续用传统的人工搬运,还是引入这种高效的自动化设备呢?显然,后者更具吸引力。其实,这就像我们生活中常见的快递服务,传统的邮寄方式效率低下,而如今的快递小哥们,几乎可以做到“随叫随到”。

3D视觉机械臂引导的优势

说到3D视觉机械臂引导,我想大家应该都有听说过。它的出现,让多工位上下料设备的自动化效率更上一层楼。就像我朋友的工厂,他们最近引入了一套3D视觉系统,配合机械臂进行物料的精准抓取。这个系统能够实时分析物料的位置和形状,确保机械臂的每一次操作都精准无误。

而且,使用3D视觉技术后,生产线的无人化作业成为可能。这就像我们平时用手机拍照,3D视觉技术能够提供高精度成像,确保每个细节都不被遗漏。根据一些行业报告,使用3D视觉机械臂的企业,生产线的故障率下降了40%。这可真是一个惊人的数据!

自动化技术在仓储物流中的应用

对了,除了生产线,自动化技术在仓储物流领域的应用也非常广泛。想象一下,一个大型仓库,如果没有自动化设备,工人们要花费多少时间在搬运和整理上呢?而如今,许多仓储企业已经开始使用多工位上下料设备,结合3D视觉机械臂,实现了物料的快速分拣和搬运。

我记得有一次去参观一家物流公司,他们的仓储系统完全无人化,所有的物料都是通过机械臂自动搬运的,效率之高让我大开眼界。说实话,这种技术不仅提高了效率,还大大降低了人工成本。根据行业数据显示,采用这种自动化设备的公司,运营成本降低了20%以上。

客户案例一:多工位上下料设备方向

某知名汽车零部件制造企业,成立于1998年,是全球领先的汽车零部件供应商,专注于发动机、变速器及底盘等核心部件的生产。该企业面临着生产效率低下和人力成本不断上升的挑战,急需通过自动化技术提升生产线的整体效率。

为了解决上述问题,该企业决定引入信息迁移科技的3D视觉机械臂引导系统,结合多工位上下料设备进行自动化改造。项目实施后,生产效率提升了30%,生产线的上下料时间缩短了40%。

客户案例二:3D视觉机械臂引导方向

一家大型电子产品制造公司,成立于2005年,是全球知名的消费电子产品制造商,产品涵盖智能手机、平板电脑及智能家居设备。通过该项目的实施,该公司生产线的灵活性提升了50%,人工操作错误率降低了60%。

技术洞察

| 技术方向 | 应用场景 | 优势 |

|---|

| 3D视觉机械臂引导 | 自动化生产线 | 提高上下料精度 |

| 高精度成像 | 质量检测 | 减少次品率 |

| 无人化作业 | 仓储物流 | 降低人力成本 |

| 生产线效率 | 快速响应市场需求 | 提升整体产能 |

总结一下,利用3D视觉机械臂引导提升多工位上下料设备的自动化效率,不仅可以提高生产线的效率,还能实现无人化作业,降低运营成本。未来,随着技术的不断进步,我相信这种设备会越来越普及,成为工业生产的标配。大家觉得呢?

常见问题解答

1. 3D视觉机械臂引导的工作原理是什么?

其实呢,3D视觉机械臂引导的工作原理就像我们用眼睛看东西一样,机械臂通过高精度相机获取物体的三维信息,然后利用AI算法进行分析,确保抓取的准确性。就像我们在超市挑选水果,眼睛会判断水果的大小和形状,机械臂也是如此。

2. 这种技术适用于哪些行业?

说实话,3D视觉机械臂引导技术适用于很多行业,比如汽车制造、电子产品、食品加工等。无论是生产线还是仓储物流,只要有物料的搬运需求,这种技术都能发挥作用。

3. 引入自动化设备的成本如何?

让我们来想想,引入自动化设备的成本虽然初期投入较高,但从长远来看,能够大幅降低人工成本和提高生产效率,最终实现投资回报。就像买一辆车,虽然一开始花费不小,但能省去很多时间和精力。

在未来,信息迁移科技专注于3D视觉机械臂引导,致力于全球工业制造和仓储物流的自动化技术赋能。我们的产品提供高精度成像,适用于多种工业场景,帮助企业实现更高的生产效率。

最后,大家可以期待未来更多的自动化解决方案,帮助企业在竞争中立于不败之地。

本文编辑:小长,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。