引言

在汽车制造、航空航天等高端领域,金属部件上下料是衔接核心工艺的关键环节。然而金属件反光、毛刺干扰、定位精度严苛(±0.2mm)等痛点,长期制约自动化进程。迁移科技基于行业领先的3D视觉技术,打造出抗干扰、高精稳、强适配的AI+3D视觉系统,赋能金属加工业突破生产瓶颈,实现从“能自动化”到“精自动化”的价值跃迁。

一、金属部件上下料:高端制造的“高危地带”

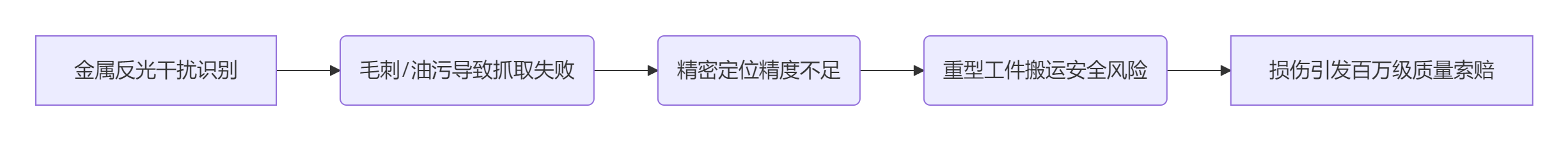

当10kg的发动机缸体需要以0.5秒/次的节拍精准送入CNC机床,或2米长的铝合金型材需无划伤转移至检测台,金属加工企业正面临四大核心挑战:

二、用三维视觉穿透金属“光陷阱”

针对金属加工特殊场景,迁移科技构建四维技术护城河:

核心产品技术与场景化价值对照表

| 技术模块 |

性能参数(工业级实测) |

客户可感知价值 |

| 抗反光3D相机 |

130万像素+HDR动态曝光 |

铸铝件点云完整度>99.5% |

| METAL-SENSE®算法 |

毛刺过滤精度±0.05mm |

划伤率降至0.02% |

| 重型构件动态补偿系统 |

20kg工件抓取振动抑制>75% |

减少机床撞刀风险 |

| 高温工业套件 |

85℃环境持续运行>4000小时 |

压铸车间零停线保障 |

某轴承企业实测:系统在乳化液飞溅环境下,定位稳定性误差<0.12mm

三、从单点精度到产业链升级

迁移科技通过“感知-决策-执行”闭环,重构金属部件流转逻辑:

▶ 基础功能层——攻克金属处理“不可能三角”

- 反光抑制成像技术:解决电镀件/铝合金高反光痛点

- 亚毫米级位姿解算:满足CNC机床±0.1mm进料要求

- 刚柔混合抓取策略:钛合金部件夹持力误差≤5N

▶ 场景方案层——适配多元金属加工场景

- 大型构件解决方案:支持5米长金属型材无变形搬运

- 高混线生产系统:2分钟切换发动机缸体/连杆产线

- 暗室环境作业套件:激光切割机全封闭仓内精准上下料

▶ 产业价值层——驱动制造质效双升

| 应用案例 |

迁移方案价值量化 |

产业升级意义 |

| 新能源电池盒体工厂(8条产线) |

节拍提升40%,年节省人工成本237万 |

满足电池产能爬坡需求 |

| 航发叶片精磨车间 |

产品划伤索赔下降92% |

突破军工质检标准 |

| 全球前十齿轮箱企业 |

机床撞机事故归零 |

保障千万级设备安全 |

四、当技术参数转化为财务报表

迁移科技方案正在改写金属加工业的收益公式:

可验证的转型收益:

- 某车企冲压车间:部署后节拍提升35%,单线日产能增加240件

- 光伏支架制造商:铝合金型材折弯工序工伤率下降100%

- 精密阀门企业:通过24小时连续作业,设备利用率突破85%

“迁移系统解决了不锈钢阀体上下料的划伤顽疾,”某上市公司生产总监坦言,“质检合格率从87.6%跃升至99.3%,这是我们拿下欧盟订单的关键筹码。”

五、抢占金属智造制高点

面对高端制造业“无人化车间”竞赛,金属部件上下料自动化已成竞争分水岭。迁移科技提供三大保障:

- 场景预验证服务——免费提供产线数字孪生沙盘,预演关键指标达成路径

- 模块化部署架构:

- 全生命周期智能运维:故障预警准确率98.7%,备件响应<4小时

结语

金属部件上下料的进化史,本质是工业视觉技术与物理极限的博弈史。迁移科技以“微米级识别精度、毫秒级动态响应、零物理损伤” 三大突破,让曾经依赖老师傅“手感”的工序走向标准化、无人化。当每一个金属部件在机床间精准流转,我们看到的不仅是生产效率的飙升,更是中国精密制造走向高维竞争的底牌。

在火花飞溅的车间深处,精准与效率正重新定义工业文明的标高——迁移科技,让金属会思考,让制造更从容。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。