一、毫米级精度的视觉革命

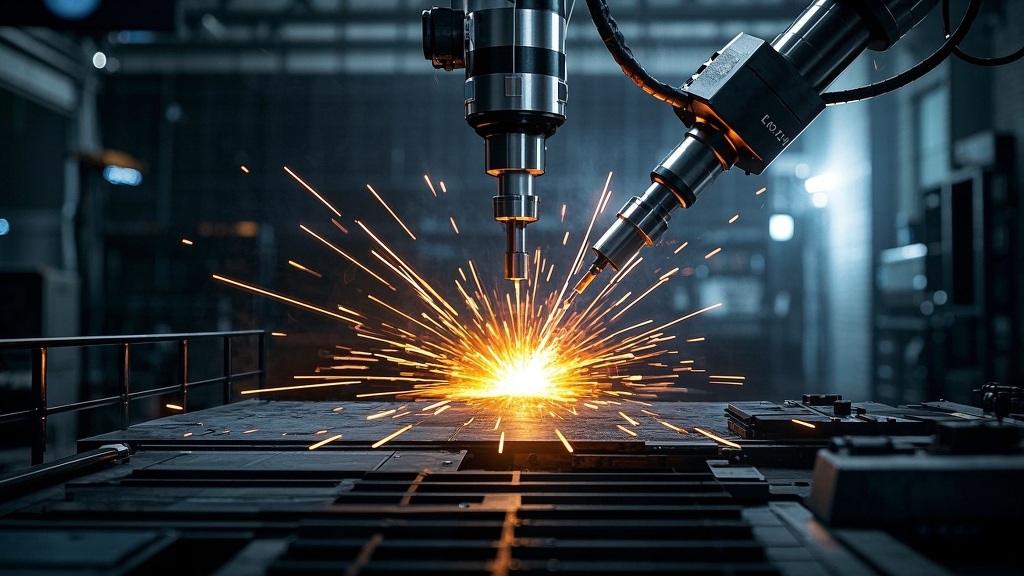

在航空航天制造领域,焊接工艺至关重要,而焊接相机作为机器视觉的重要组成部分,带来了毫米级精度的视觉革命。以激光焊接为例,传统的人工焊接很难保证每一处焊缝都达到毫米级的精度要求。据统计,行业内人工焊接的平均误差在±0.5 - 1毫米之间,而采用搭载先进机器视觉技术的焊接相机进行焊缝跟踪,误差可以控制在±0.1 - 0.3毫米,精度提升了至少 40% - 80%。

在汽车制造中的焊接应用同样如此。一家位于上海的初创汽车制造企业,在引入焊接相机之前,人工焊接的不良率高达 8% - 12%。而在采用焊接相机进行焊缝跟踪后,不良率降低到了 2% - 5%。这不仅提高了产品质量,还减少了因不良品带来的成本损失。

误区警示:很多企业认为只要购买了高精度的焊接相机就能实现毫米级精度,却忽略了设备的安装调试和后期维护。不正确的安装会导致相机采集的数据不准确,影响焊缝跟踪的精度。

二、反差循环的金字塔原理

在焊接相机的应用中,反差循环的金字塔原理起着关键作用。以热成像技术为例,热成像相机通过捕捉物体表面的热辐射差异来生成图像。在焊接过程中,焊缝区域与母材区域存在明显的温度差异,这就是反差。

在航空航天制造中,对于一些特殊材料的焊接,如钛合金,焊缝的质量直接关系到飞行器的安全性能。通过热成像技术,可以清晰地看到焊缝的热分布情况,从而判断焊缝是否存在缺陷。一家位于北京的上市航空航天企业,在采用热成像技术进行焊接质量检测后,发现了一些传统检测方法难以发现的微小缺陷,缺陷检出率提高了 20% - 30%。

在汽车制造中,为了提高生产效率,往往采用流水线式的焊接作业。利用反差循环的金字塔原理,可以对焊接过程进行实时监控,及时发现并解决问题。例如,当焊接电流或电压发生变化时,焊缝的热分布也会随之改变,热成像相机可以迅速捕捉到这些变化,提醒操作人员进行调整。

| 项目 | 数值 |

|---|

| 热成像相机价格 | 10万元 |

| 使用寿命 | 5年 |

| 每年维护成本 | 1万元 |

| 每年节省成本 | 5万元 |

假设一台热成像相机的价格为 10 万元,使用寿命为 5 年,每年的维护成本为 1 万元。采用热成像技术后,每年因减少不良品而节省的成本为 5 万元。那么,在 5 年的使用周期内,总成本为 10 + 1×5 = 15 万元,而总收益为 5×5 = 25 万元,净收益为 25 - 15 = 10 万元。

三、多源数据融合的7大定律

在焊接相机的应用中,多源数据融合是提高焊接质量和效率的重要手段。多源数据包括焊接电流、电压、温度、图像等多种信息。通过融合这些数据,可以更全面地了解焊接过程,从而实现更精准的控制。

在航空航天制造中,一家位于深圳的独角兽企业,采用多源数据融合技术对焊接过程进行监控。他们将焊接相机采集的图像数据与电流、电压等电参数数据进行融合分析,发现了一些以往单独分析某一种数据时无法发现的规律。例如,当焊接电流在某个特定范围内波动时,焊缝的质量会受到影响。通过对这些规律的掌握,他们可以提前调整焊接参数,提高焊缝的合格率。

在汽车制造中,多源数据融合同样发挥着重要作用。通过将焊接相机的图像数据与机器人的运动数据进行融合,可以实现更精准的焊缝跟踪。例如,当机器人的运动轨迹出现偏差时,焊接相机可以及时检测到,并将信息反馈给控制系统,控制系统会自动调整机器人的运动轨迹,确保焊缝的质量。

技术原理卡:多源数据融合的7大定律包括数据关联定律、数据互补定律、数据协同定律、数据冗余定律、数据冲突消解定律、数据质量控制定律和数据融合评估定律。这些定律相互作用,共同实现多源数据的有效融合。

四、工程化AI的效率误区

在焊接相机的工程化AI应用中,存在一些效率误区。很多企业认为只要引入了AI技术,就能大幅提高生产效率,却忽略了实际应用中的一些问题。

在航空航天制造中,AI技术可以用于焊接缺陷的自动检测和分类。然而,AI模型的训练需要大量的高质量数据。一家位于成都的初创航空航天企业,在引入AI技术后,由于缺乏足够的数据,导致AI模型的准确率不高,反而影响了生产效率。

在汽车制造中,虽然AI技术可以实现焊缝跟踪的自动化,但在实际应用中,由于焊接环境的复杂性,如强光、烟尘等因素的干扰,AI系统可能会出现误判。一家位于广州的上市汽车制造企业,在采用AI系统进行焊缝跟踪时,由于没有对环境因素进行有效的处理,导致焊缝质量不稳定,不得不增加人工复检的环节,降低了生产效率。

误区警示:企业在引入工程化AI技术时,不能盲目追求技术的先进性,而要结合自身的实际情况,充分考虑数据质量、环境因素等多方面的影响,确保AI技术能够真正提高生产效率。

本文编辑:帆帆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。