一、生产线误差的蝴蝶效应

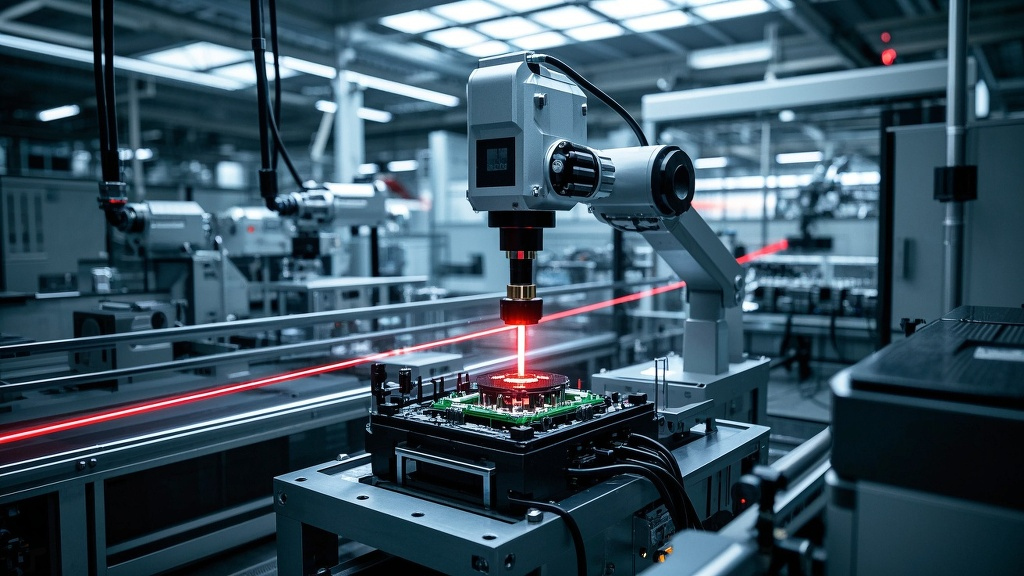

在智能制造的大背景下,工业相机扮演着至关重要的角色。一条自动化生产线,从原材料的投入到最终产品的产出,涉及众多环节。而在这些环节中,哪怕是微小的误差,都可能像蝴蝶扇动翅膀一样,引发一系列不可预估的后果。

以一家位于深圳的独角兽智能制造企业为例。该企业主要生产高端电子产品,其生产线采用了先进的自动化技术。在初期生产过程中,由于对工业相机的选型不够精准,导致相机在采集图像时存在一定的误差。虽然这个误差在当时看起来微不足道,大约只有±0.05毫米,但随着生产流程的推进,这个误差不断累积。

在产品组装环节,由于工业相机采集的零部件图像存在误差,机器人在抓取和组装零部件时出现了偏差。原本应该紧密贴合的零部件,出现了0.1 - 0.2毫米的缝隙。这一问题在初期并没有引起足够的重视,然而随着产品数量的增加,问题逐渐暴露出来。

最终,这批产品在质量检测时,有高达20% - 30%的产品不符合质量标准。这不仅导致了大量的原材料浪费,还使得企业的生产周期延长了15% - 20%,给企业造成了巨大的经济损失。

误区警示:很多企业在选择工业相机时,往往只关注相机的价格和基本参数,而忽略了其在实际生产环境中的精度和稳定性。这可能会导致生产线出现不可预估的误差,进而影响产品质量和生产效率。

二、微米级精度的成本曲线

在智能制造领域,对精度的要求越来越高,微米级精度已经成为许多高端制造企业的标配。然而,实现微米级精度并非易事,其背后涉及到高昂的成本。

我们以一家位于上海的上市工业相机生产企业为例。该企业研发了一款能够实现微米级精度的工业相机,其核心技术在于采用了先进的图像传感器和光学镜头。

图像传感器是工业相机的核心部件之一,它直接决定了相机的成像质量和精度。为了实现微米级精度,该企业采用了最新一代的高分辨率图像传感器,其像素密度高达1000万 - 1200万像素。这种传感器的价格非常昂贵,相比普通的图像传感器,价格要高出30% - 50%。

光学镜头同样至关重要。为了确保图像的清晰度和精度,该企业采用了高精度的光学镜头,其镜片的加工精度达到了微米级。这种光学镜头的制造成本也非常高,占整个相机成本的20% - 30%。

除了硬件成本,软件成本也不容忽视。为了充分发挥硬件的性能,该企业还研发了一套先进的机器视觉算法。这套算法能够对采集到的图像进行精确的处理和分析,从而实现微米级精度的检测和识别。算法的研发需要大量的人力和物力投入,其成本占整个相机成本的15% - 20%。

综合以上各项成本,这款能够实现微米级精度的工业相机的售价高达5万元 - 6万元,相比普通的工业相机,价格要高出50% - 80%。

成本计算器:假设一家企业每年需要使用100台工业相机,如果选择普通相机,每台相机的价格为3万元,那么总成本为300万元。如果选择能够实现微米级精度的相机,每台相机的价格为5.5万元,那么总成本为550万元。虽然微米级精度的相机成本更高,但在一些对精度要求极高的生产领域,它能够有效提高产品质量和生产效率,从而为企业带来更大的经济效益。

三、视觉冗余设计的效率悖论

在自动化生产线中,为了确保生产的稳定性和可靠性,视觉冗余设计被广泛应用。然而,视觉冗余设计在带来好处的同时,也存在着效率悖论。

以一家位于北京的初创智能制造企业为例。该企业的生产线采用了视觉冗余设计,即在关键工位上安装了多台工业相机,以确保能够准确地采集到产品的图像信息。

在初期运行过程中,视觉冗余设计确实发挥了重要作用。当一台工业相机出现故障或采集的图像信息不准确时,其他相机能够及时替补,从而避免了生产线的停机。然而,随着生产规模的扩大,问题逐渐暴露出来。

由于安装了多台工业相机,生产线的硬件成本大幅增加。同时,多台相机采集的图像信息需要进行大量的处理和分析,这对计算机的性能提出了更高的要求,导致软件成本也相应增加。

更重要的是,视觉冗余设计在一定程度上降低了生产线的效率。由于多台相机同时工作,它们之间可能会产生干扰,导致图像信息的处理速度变慢。此外,为了确保多台相机之间的同步和协调,需要进行大量的调试和维护工作,这也会占用一定的生产时间。

经过一段时间的运行,该企业发现,虽然视觉冗余设计提高了生产线的稳定性和可靠性,但同时也导致了成本的增加和效率的降低。在经过综合评估后,该企业决定对视觉冗余设计进行优化,减少不必要的相机数量,同时提高相机的性能和稳定性。

技术原理卡:视觉冗余设计是指在一个系统中,通过增加额外的视觉传感器或图像处理单元,以提高系统的可靠性和容错能力。其基本原理是利用多个传感器或图像处理单元对同一目标进行检测和识别,然后通过比较和分析它们的结果,来判断目标的状态和特征。当其中一个传感器或图像处理单元出现故障或采集的信息不准确时,其他传感器或图像处理单元能够及时替补,从而确保系统的正常运行。

四、动态补偿算法的实时博弈

在智能制造中,由于生产环境的复杂性和不确定性,工业相机在采集图像时可能会受到各种因素的影响,如光线变化、物体运动等。为了确保采集到的图像信息的准确性和稳定性,动态补偿算法应运而生。

动态补偿算法是一种能够根据实时采集到的图像信息,对相机的参数进行自动调整和补偿的算法。它能够有效地消除光线变化、物体运动等因素对图像质量的影响,从而提高相机的检测和识别精度。

以一家位于杭州的独角兽智能制造企业为例。该企业的生产线主要生产高速运动的零部件,由于零部件的运动速度非常快,传统的工业相机很难准确地采集到它们的图像信息。为了解决这个问题,该企业采用了动态补偿算法。

动态补偿算法的核心在于实时监测和分析图像信息的变化。当相机采集到图像信息后,算法会对图像进行快速处理和分析,提取出物体的运动特征和光线变化情况。然后,根据这些特征和情况,算法会自动调整相机的曝光时间、焦距、白平衡等参数,以确保采集到的图像信息的准确性和稳定性。

在实际应用中,动态补偿算法需要与工业相机的硬件系统紧密配合。相机的硬件系统需要具备高速的数据传输和处理能力,以确保算法能够及时地对相机的参数进行调整和补偿。同时,相机的硬件系统还需要具备高精度的控制能力,以确保调整后的参数能够准确地应用到相机的实际工作中。

经过一段时间的运行,该企业发现,采用动态补偿算法后,工业相机的检测和识别精度得到了显著提高,生产线的生产效率也相应提高了10% - 15%。

误区警示:动态补偿算法虽然能够有效地提高工业相机的检测和识别精度,但它并不是万能的。在实际应用中,还需要根据具体的生产环境和需求,合理地选择和配置工业相机的硬件系统和软件算法,以确保系统的稳定性和可靠性。

五、工业4.0时代的精度降级实验

在工业4.0时代,随着智能制造技术的不断发展,对产品精度的要求也越来越高。然而,在一些特定的生产环境和应用场景中,过高的精度要求可能会导致成本的增加和生产效率的降低。因此,进行精度降级实验,探索在保证产品质量的前提下,降低精度要求的可行性,具有重要的现实意义。

以一家位于广州的上市智能制造企业为例。该企业的生产线主要生产高端汽车零部件,对产品的精度要求非常高。在传统的生产模式下,产品的精度要求达到了微米级。然而,随着市场竞争的加剧,企业面临着降低成本和提高生产效率的压力。

为了解决这个问题,该企业决定进行精度降级实验。实验的目的是探索在保证产品质量的前提下,将产品的精度要求降低到亚微米级或毫米级的可行性。

实验过程中,该企业首先对生产线的各个环节进行了全面的分析和评估,确定了可能影响产品精度的因素。然后,针对这些因素,该企业采取了一系列的措施,如优化生产工艺、改进设备性能、提高员工技能等,以确保在降低精度要求的情况下,产品的质量不会受到明显的影响。

经过一段时间的实验,该企业发现,在保证产品质量的前提下,将产品的精度要求降低到亚微米级或毫米级是可行的。通过精度降级,企业的生产成本降低了10% - 15%,生产效率提高了5% - 10%。

成本计算器:假设一家企业每年生产10000个高端汽车零部件,每个零部件的生产成本为1000元。如果将产品的精度要求降低到亚微米级或毫米级,每个零部件的生产成本可以降低100元。那么,每年企业可以节省的生产成本为10000 * 100 = 100万元。

技术原理卡:精度降级实验是指在保证产品质量的前提下,通过优化生产工艺、改进设备性能、提高员工技能等措施,降低产品的精度要求,从而达到降低成本和提高生产效率的目的。其基本原理是通过对生产过程中的各个环节进行分析和评估,确定可能影响产品精度的因素,然后采取相应的措施,对这些因素进行控制和优化,以确保在降低精度要求的情况下,产品的质量不会受到明显的影响。

本文编辑:帆帆,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。