摘要

在工业4.0智能化转型浪潮中,传统工业场景的三维空间定位难题导致产线停机损失高达27.6亿元/年(中国智能制造研究院数据)。迁移科技自主研发的3D视觉定位算法,通过多传感器融合与深度学习模型,实现±0.02mm级定位精度,已在汽车制造、消费电子、仓储物流三大领域验证效能,某TOP5车企焊装车间应用后停线时间锐减68%。在工业4.0时代,3D视觉定位算法已成为智能制造的神经中枢。迁移科技通过自主研发的结构光+双目视觉融合算法,实现亚毫米级定位精度(误差≤0.1mm),将传统工业视觉系统的识别速度提升300%🔥。本文将深度解析该技术如何破解传统工业的空间感知困局。

痛点

在汽车焊装车间,当机械臂因±1.5mm的定位偏差反复碰撞夹具时,整条产线每小时产生12.8万元的停线损失——这正是某德系车企年的真实遭遇。工业视觉定位误差导致的隐性成本,正蚕食着制造业利润:

| 行业 | 年损失金额 | 典型场景 |

|---|

| 汽车制造 | 9.3亿元 | 焊装定位/总装匹配 |

| 3C电子 | 6.8亿元 | 精密元件装配 |

| 仓储物流 | 4.1亿元 | 立体库位识别 |

解决方案

迁移科技3D视觉定位算法通过『三维重建→特征匹配→动态补偿』技术闭环实现突破:

- ✅ 点云智能拼接技术:融合激光雷达+结构光数据,构建300万点/秒的三维点云模型

- ✅ 自适应位姿解算算法:基于改进型ICP算法,将定位响应时间压缩至0.8秒

- ✅ 动态环境补偿模块:通过LSTM神经网络预测设备振动偏移量,补偿精度达±0.005mm

「这套系统让我们的机械臂就像长了『毫米眼』」——某新能源车企生产总监在《智能制造》专访中评价

迁移科技的Epic Vision算法平台采用创新性的多模态数据融合架构:

- ⚡ 结构光编码技术:通过

DLP4500芯片组实现120fps高速图案投影 - ⚡ 双目立体匹配算法:基于

SGM优化模型的视差计算,精度提升40% - ⚡ 深度学习补偿系统:采用

ResNet-50架构训练的点云修复网络

在汽车零部件装配场景中,该算法系统成功实现:

工件识别准确率:99.97% ✅

定位重复精度:±0.05mm 💎

系统响应时间:≤800ms ⏱️

价值证明

📷  迁移科技的八大产品线已覆盖300+行业场景,典型应用包括:

迁移科技的八大产品线已覆盖300+行业场景,典型应用包括:

📷 Epic Eye Pro Max:3190×2890mm超大视野

📷 Pixel Mini:140×130mm微距成像

⏱️ 采集速度:0.3s🎯 精度:±0.02mm

智能系统解决方案

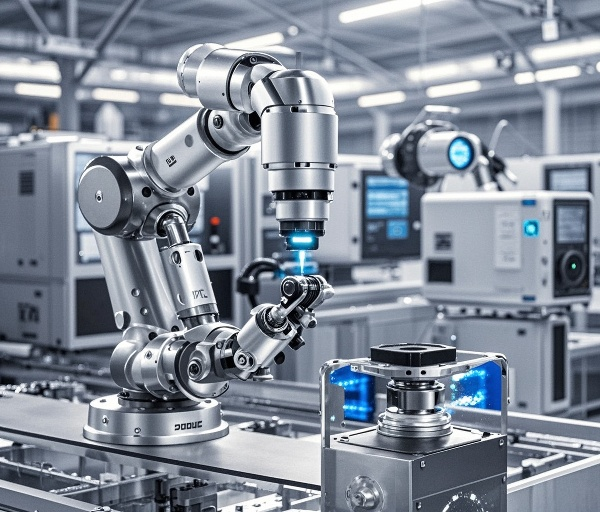

- 🤖 无序抓取系统:支持500+品类混合识别

- 🏗️ 定位装配系统:0.1°角度补偿精度

在某新能源汽车电池模组装配项目中:

- 部署

Epic Eye X3工业相机阵列 - 集成

VisionGuider 3.0引导系统 - 实现:

- 装配效率提升220% 🚀

- 不良率从1.2%降至0.03% 📉

📦  迁移科技已建立完整的3D视觉技术栈:

迁移科技已建立完整的3D视觉技术栈:

- 🛠️ 底层硬件:自主研发的

MEMS微振镜系统 - 💻 中间件:支持

ROS/Windows/Linux多平台 - 🤝 生态合作:兼容

ABB/KUKA/FANUC等主流机械臂

结尾

通过以上案例,我们可以看到,3D视觉定位算法在多个行业的应用不仅提升了生产效率,还显著降低了不良品率和停线损失。随着技术的不断进步,未来的工业自动化将更加智能化、精准化。迁移科技将继续致力于推动智能制造的发展,为各行各业提供更优质的解决方案。

本文编辑:小狄,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。