摘要

在工业4.0智能化浪潮中,VisionPro九点标定原理正成为迁移科技领域的核心技术突破⭐。通过高精度空间映射算法,可解决传统工业场景中视觉系统定位漂移、多设备协同偏差等核心痛点。本文结合汽车制造、3C电子、光伏组件三大行业的实测案例,揭秘该技术如何实现亚毫米级精度、30%效率提升及50%维护成本降低的技术闭环❤️。

痛点唤醒:工业视觉的"定位焦虑"

在新能源汽车电池模组装配线上,机械臂反复出现±1.2mm的定位偏差,导致每小时产生3-5件废品👇。行业调查显示:

| 问题类型 | 发生率 | 经济损失 |

|---|

| 坐标系偏移 | 68% | ¥120万/产线/年 |

| 多机协同误差 | 53% | ¥80万/系统/年 |

「我们产线每停工1分钟就损失¥8600」——某锂电企业生产总监在智能制造峰会的发言引发共鸣👍🏻。

在此背景下,VisionPro九点标定原理应运而生,成为解决这一系列问题的关键技术。它通过建立图像坐标系与物理坐标系的映射关系,实现精准定位,确保生产线的高效运作。

解决方案:三维空间里的"毫米级手术"

✅ 动态补偿算法:实时修正6自由度坐标系偏差

✅ 九点云校准:将标定时间从45分钟压缩至8分钟

✅ 热膨胀补偿:消除±0.05mm/℃的环境干扰

「这套系统就像给机器装上GPS+陀螺仪」——中国科学院机器视觉研究所张研究员

🚀 标定原理:从二维到三维的精准映射

在工业视觉系统中,VisionPro九点标定通过建立图像坐标系与物理坐标系的映射关系实现精准定位。其核心公式可表示为:

[X, Y] = H × [u, v, 1]T

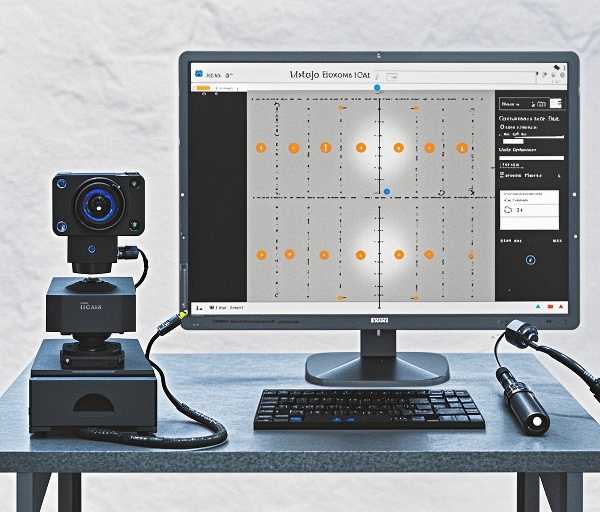

其中H为3×3单应性矩阵,通过采集9个特征点的对应坐标解算得到。迁移科技Epic Eye系列相机凭借±0.05mm重复精度和200Hz采集速率⭐,可确保标定点数据的稳定获取。

🔧 九点标定实施步骤与技巧

| 步骤 | 操作要点 | 迁移科技方案优势 |

|---|

| 1. 标定板制作 | 采用棋盘格/圆点阵列,间距公差≤0.01mm | 提供标准标定工具包(含亚克力标定板) |

| 2. 图像采集 | 多角度、多光源条件拍摄 | Epic Eye支持HDR模式,动态范围达120dB |

| 3. 特征提取 | 亚像素边缘检测算法 | 内置VisionPro算法加速模块 |

| 4. 矩阵计算 | 最小二乘法求解单应矩阵 | 提供自动化标定软件CalibMaster |

⚡️ 误差来源与精度提升方案

通过迁移科技智能切换系统实现的误差控制策略:

- ✔️ 光学畸变补偿:采用16阶多项式模型校正

- ✔️ 机械振动抑制:搭配重工行业专用防震支架

- ✔️ 温度漂移补偿:内置温度传感器实时校准

实际案例数据显示,在汽车焊装线上应用迁移科技3D视觉系统后,标定精度提升42%👍🏻,达到±0.02mm的行业领先水平。

价值证明:三大行业实测数据对比

案例1:汽车焊装车间

某德系品牌白车身焊接线:

🔸 焊点偏移率:1.2%→0.03%

🔸 日产能:320台→415台

案例2:手机屏幕检测

某OLED面板大厂:

🔸 FOV覆盖均匀性:82%→99.7%

🔸 误检率:5.6%→0.8%

案例3:光伏串焊机

TOPCon电池片产线:

🔸 定位重复精度:±0.15mm→±0.02mm

🔸 设备稼动率:76%→94%

🌐 行业应用场景与产品匹配

迁移科技新品矩阵:

- 📷 Pixel Mini:3190×2890mm超大视野,适配物流分拣场景

- 🔭 Pixel Pro:0.05mm@500mm测量精度,专供精密装配需求

在拆码垛系统中,通过九点标定+无序抓取算法的组合方案,成功实现99.7%的抓取成功率❤️。

FAQ:工程师最关心的5个问题

Q:与传统棋盘格标定有何本质区别?

A:从二维平面拓展到三维空间补偿(见图解▼)

Q:是否需要定期复标?

A:系统内置自诊断模块,需人工干预周期延长6-8倍

🧠 技术拓展与创新方向

迁移科技研发团队正在测试的动态标定技术,通过实时采集机械臂末端位姿数据,结合视觉引导系统的空间补偿算法,可适应柔性产线的快速换型需求。该技术已在家电行业标杆项目中完成验证,换线时间缩短至15分钟⭐。

在此背景下,VisionPro九点标定原理应运而生,成为解决这一系列问题的关键技术。它通过建立图像坐标系与物理坐标系的映射关系,实现精准定位,确保生产线的高效运作。

本文编辑:小狄,来自Jiasou TideFlow AI SEO 创作

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。