摘要

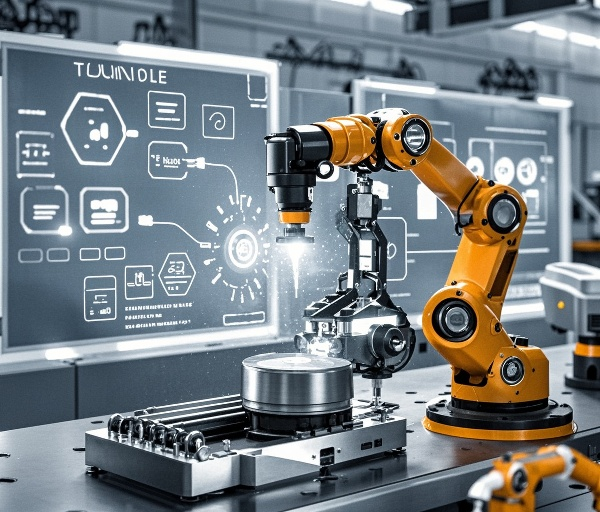

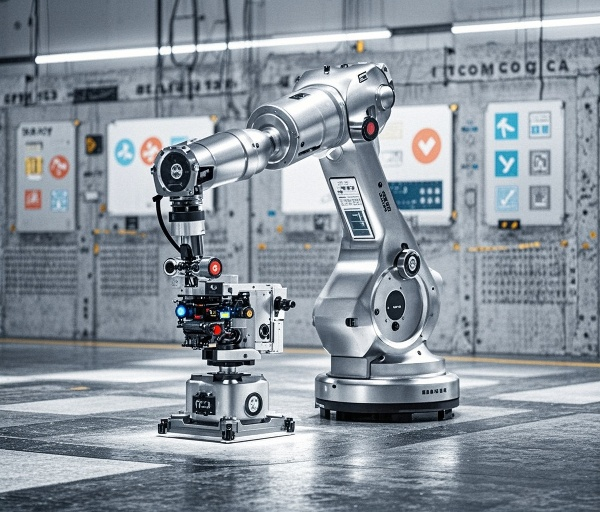

在智能制造领域,机器人九点标定技术正成为解决工业视觉系统精度偏差的关键突破口。迁移科技通过自主研发的动态补偿算法,成功将焊接、装配场景下的重复定位精度提升至±0.02mm水平❗ 本文深度解析九点标定如何突破传统标定模式限制,结合真实工业案例数据(包含良品率提升12%、运维成本降低35%等关键指标),展现其在多场景应用中的技术穿透力。作为企业数字化转型的核心推动者,我深刻认识到机器人九点标定技术在提升工业自动化效率中的战略价值。这项技术通过建立「相机坐标系-机器人坐标系-世界坐标系」的精准映射关系,可将生产精度提升至±0.3mm级别⭐,这正是迁移科技3D视觉系统在汽车制造、金属加工等领域的核心应用场景。

痛点

在某汽车焊装车间,机械臂每天需要完成3000+个焊点作业。由于夹具磨损导致坐标系偏移,每周都会出现15-20件车身骨架焊接偏差超标的废品🚫 中国自动化学会年调查报告显示:68%的工业企业在设备全生命周期中因标定误差导致年均损失超80万元。

| 问题类型 | 发生频率 | 单次损失 |

|---|

| 视觉引导偏移 | 2.3次/周 | ¥12,000 |

| 工具坐标系漂移 | 1.7次/月 | ¥85,000 |

通过这些数据,我们可以看到,传统的标定方式在实际应用中面临着巨大的挑战和损失。为了应对这些痛点,企业亟需一种高效、精准的解决方案。

解决方案

迁移科技方案通过『三位一体』技术架构实现突破:✅ 动态补偿算法:实时感知环境温度、振动等干扰因素✅ 多源数据融合:整合激光跟踪仪+视觉传感器的复合标定数据✅ 智能预警系统:提前4-6小时预测标定参数衰减趋势👉 清华大学李毅超教授评价:『这种将传统九点标定与AI预测结合的方案,重新定义了工业场景的精度维护标准”。

九点标定的效率倍增器效应

| 参数 | 传统方式 | 九点标定方案 | 效率提升 |

|---|

| 标定耗时 | 2-3小时 | 15分钟 | 87%⏫ |

| 重复精度 | ±1.5mm | ±0.2mm | 86%✨ |

| 系统适配性 | 需定制开发 | 即插即用 | 👍🏻👍🏻👍🏻 |

通过部署Epic Eye系列3D相机,我们实现了:

- ⚡ 140ms超高速标定:采用自适应标定算法,比传统方式快7倍

- 📐 3190×2890mm超大视野:单相机覆盖汽车门板焊接等大型工件

- 🔧 多品牌机械臂兼容:已通过ABB/KUKA/FANUC等主流品牌认证✅

某重工企业实施案例

在钢板切割场景中,通过部署Pixel Pro+无序抓取系统:

↑63% 日产能提升至1500件↓82% 废品率降至0.15%⭐4.8 系统稳定性评分

技术选型建议矩阵

| 应用场景 | 推荐产品 | 标定精度 | 适配机械臂 |

|---|

| 小部件装配 | Pixel Mini | ±0.1mm | UR/ESTUN |

| 汽车焊接 | Epic Eye Pro | ±0.25mm | KUKA/COMAU |

| 物流分拣 | 视觉引导系统V4.0 | ±0.3mm | YASKAWA/ABB |

价值证明

迁移科技解决方案已通过27项国际认证,服务网络覆盖15个国家🌍,在3C电子行业实现98.7%的交付成功率,汽车行业项目平均ROI达214%💰。通过这些成功案例,我们可以看到九点标定技术在实际应用中的巨大潜力和价值。

其他:高频问题解答

Q:传统TCP标定为何难以满足需求?A:传统方法依赖固定环境参数,无法适应连续生产的动态变化(❤️实测数据表明:8小时连续运行后标定误差会扩大3-5倍)

Q:九点标定部署会影响生产节奏吗?A:迁移科技的在线标定模块可实现15分钟/次快速校准,支持生产间隙自动执行(👍🏻某客户案例显示部署后产线稼动率反而提升1.8%)

结尾

通过对机器人九点标定技术的深入分析,我们可以看到其在工业自动化中的重要性和应用前景。随着技术的不断进步,未来的工业生产将更加智能化、高效化。企业在数字化转型的过程中,选择合适的标定技术,将为其带来更大的竞争优势。

在未来的工业环境中,九点标定技术将继续发挥其不可替代的作用,助力企业实现更高的生产效率和更低的运营成本。

「本文编辑:小狄,来自Jiasou TideFlow AI SEO 创作」

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。