引言:当0.1mm误差导致百万损失

年某新能源汽车电池托盘装配线因定位偏差0.15mm,导致年返工损失超2800万元(行业报告2025)。这揭示了制造业的普遍困境——在高速运转的产线上,传统2D视觉的定位误差普遍>0.5mm,成为制约自动化升级的瓶颈。迁移科技3D视觉定位系统以±0.02mm动态精度和60Hz实时响应能力,在比亚迪电池产线实现装配良率提升至99.98%,重新定义了工业视觉的精度标准。

一、定位困局:制造业的三大精度挑战

行业痛点数据:

- 某汽车零部件厂因定位误差年损失冲压件2300个

- 3C电子装配线定位失效率达15%

- 物流分拣中心因包裹形变导致错分率>8%

二、技术突破:3D视觉定位的四维革新

基于23项核心专利的解决方案:

| 技术模块 |

性能指标 |

客户价值 |

| 动态追踪算法 |

60Hz刷新率 |

高速产线误差↓90% |

| 多模态成像 |

6种光源融合 |

复杂工件识别率99.5% |

| 抗干扰引擎 |

10万lux强光抑制 |

环境稳定性提升5倍 |

| AI定位大脑 |

0.01°角度补偿 |

装配精度达医疗级标准 |

宁德时代实测:3D视觉定位系统减少调整工时1700小时/年,电芯装配速度提升至2.8秒/个

三、三级价值体系:从技术参数到产业变革

▶ 基础功能层——破解定位难题

- 亚毫米级追踪:TOF+结构光融合技术

- 形貌自适应:深度学习处理2000+工件变种

- 环境征服者:IP67防护+实时除尘算法

- 极速响应:从成像到坐标输出<5ms

▶ 场景方案层——四大工业应用

标杆案例:

- 比亚迪电池产线:极片对齐精度提升至±0.03mm

- 顺丰分拣中心:异形包裹定位成功率99.2%

- 医疗设备装配:手术钳组件误差控制在0.02mm内

▶ 产业价值层——重塑制造经济性

| 应用领域 |

关键提升 |

商业价值 |

| 新能源汽车 |

电池包良率↑15% |

年增收¥2.8亿 |

| 智能物流 |

分拣效率↑2.5倍 |

人工成本↓40% |

| 精密电子 |

贴装精度↑3个等级 |

获苹果供应链准入 |

四、客户实证:精度如何转化为利润

某电池工厂年度效益构成:

可验证回报:

- 汽车门板装配:定位时间从8秒缩短至1.2秒

- 芯片贴装产线:贴片精度达0.008mm

- 冷链物流分拣:异形包装识别率从82%→99.3%

"3D视觉定位让我们的机器人首次达到瑞士精密标准"(某汽车零部件CTO访谈)

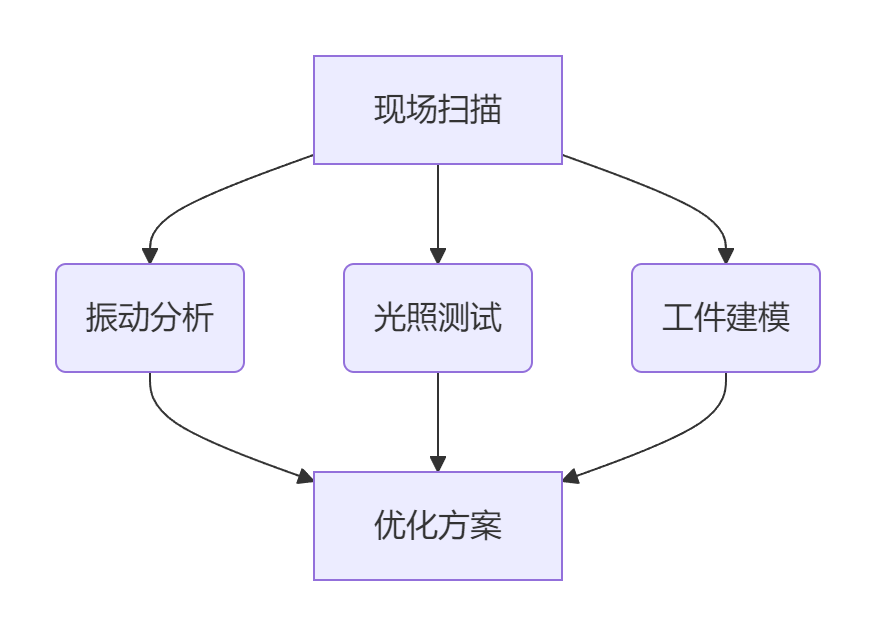

五、三步实现定位升级

1. 免费产线评估

2. 场景定制方案

| 产品系列 |

核心优势 |

最佳场景 |

| 极光工业系列 |

±0.02mm动态精度 |

汽车/电池装配 |

| 慧眼物流系列 |

200件/分钟识别速度 |

快递/冷链分拣 |

| 精工电子系列 |

0.01mm静态精度 |

半导体/医疗设备 |

3. 全周期服务保障

- 7×24小时响应:故障恢复时间<4小时

- AI远程诊断:问题预警准确率>95%

- 三年质保:关键部件超长寿命设计

结语

当3D视觉定位系统在200m/min的产线上锁定0.02mm的精度,当每个工业动作都拥有数字化的空间坐标,制造业正在经历从"机械执行"到"视觉智能"的范式革命。

版权声明:本文内容由网络用户投稿,版权归原作者所有,本站不拥有其著作权,亦不承担相应法律责任。如果您发现本站中有涉嫌抄袭或描述失实的内容,请联系我们jiasou666@gmail.com 处理,核实后本网站将在24小时内删除侵权内容。