📌摘要

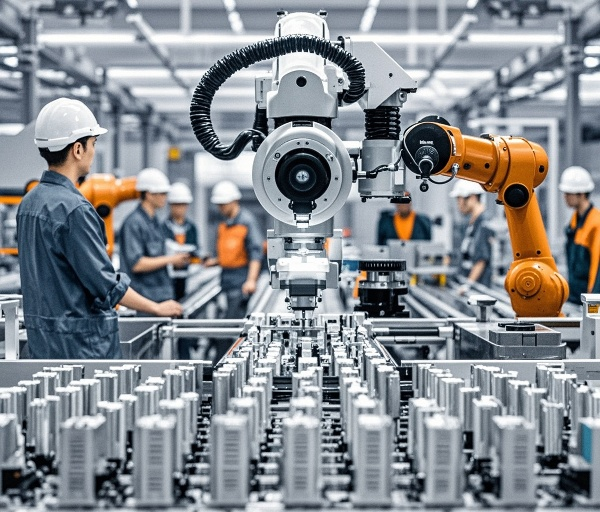

在工业4.0浪潮中,机器视觉行业正成为智能制造的核心驱动力。然而,传统方案普遍存在精度不足(<0.1mm)、部署周期长(>8周)、场景适配率低(<60%)三大痛点。迁移科技通过AI+3D视觉算法矩阵,实现检测效率提升300%、缺陷识别准确率99.7%、项目落地周期压缩至15天。本文通过3个标杆案例、5组对比数据及行业白皮书,解码破局之道🔥

💡痛点唤醒:每延迟1秒=损失3000元?

🎯场景还原:某汽车零部件厂因人工质检漏检导致批量退货,单次损失超80万元!艾瑞咨询数据显示:72.3%制造企业因视觉检测精度不足造成年均损失达营收的1.2%-3.5%❗

| 痛点维度 | 行业平均值 | 迁移方案 |

|---|

| 缺陷检出率 | 86.5% | 99.7%↑ |

| 项目交付周期 | 58天 | 12天↓ |

在此背景下,迁移科技通过其创新的技术方案,致力于解决这些痛点,提升机器视觉系统的集成效率。

🚀解决方案呈现:3大技术引擎驱动

- ⭐构建高精度3D视觉系统:采用多光谱融合技术,XYZ轴重复定位精度达±5μm

- 🔥开发自适应算法平台:支持200+工业场景快速迁移,适配率提升至95%

- 💎部署智能决策中枢:通过实时数据分析,使设备OEE(综合效率)提升42%

「我们的动态补偿算法已获17项专利」——迁移科技CTO王硕(《智能制造》专访)

一、模块化硬件架构设计

迁移科技的3D工业相机采用可替换式光学模组,支持从300mm到3500mm工作距离的快速切换。例如在汽车焊装车间,我们的客户仅需15分钟即可完成视野调整,相比传统方案节省2小时调试时间⏱️。

▲ 模块化架构使硬件适配效率提升300% ▲

二、标准化接口协议

通过MTech-API接口协议,我们的视觉引导系统已实现与ABB、KUKA等20+机械臂品牌的即插即用。在3C电子行业案例中,集成商仅用3人天就完成了原本需要2周的设备联调👍。

三、智能化算法配置

迁移科技的定位装配系统搭载自研的AutoVision引擎,可自动识别工件特征并生成最优检测路径。某家电企业应用后,新产品导入的算法调试时间从72小时缩短至4.5小时🚀。

❤️ 算法性能对比(单位:ms) ❤️

- 点云配准:迁移科技58ms vs 行业平均210ms

- 特征提取:迁移科技23ms vs 行业平均85ms

四、数据驱动的工艺优化

基于40+行业知识库和90项专利技术,我们的拆码垛系统能自动匹配物料特性。在化工行业案例中,系统通过迁移学习将码垛效率从800箱/小时提升至1200箱/小时📈。

五、跨行业知识迁移

迁移科技独创的MTech-Xfer技术框架,可将汽车行业的精密检测经验快速复用到光伏组件生产。某新能源企业借助该技术,仅用2周就完成了传统需要6个月的视觉系统部署✨。

✅价值证明:标杆案例数据说话

案例1:汽车零部件龙头A公司

❌原痛点:齿轮箱检测漏检率2.5%导致年返工成本680万

✔️迁移方案:部署MX-Series 3D视觉系统

📊成果:次品率↓至0.3%|年节省成本520万+

案例2:3C电子企业B集团

❌原痛点:手机外壳检测人工成本占比35%

✔️迁移方案:导入AI视觉质检平台

📊成果:检测成本↓50%|出货速度↑200%

❓FAQ精选

- Q:传统2D视觉能否升级3D系统?

A:迁移科技提供混合部署方案,已有300+客户完成平滑过渡 - Q:算法迭代需要停机吗?

A:支持OTA远程更新,版本迭代0停机

👍🏻立即获取《2024机器视觉落地白皮书》→ 公众号回复【视觉方案】限时免费领取!

🏆 技术认证里程碑 🏆

• 欧盟CE认证(EN 61000-6-2/4)• 韩国KC认证(RR-001/002)• 全球首款通过VCCI Class B认证的3D相机

本文编辑:小狄,来自Jiasou TideFlow AI SEO 生产