为了提升市场竞争力,某汽车零部件制造商决定实施战略性升级,引入迁移科技AI+3D视觉技术,以将汽车天窗的生产流程从自动化提升至智能化的新高度。此次升级预计将显著扩大其产能规模与生产质量,并实现制造技术的跨越式提升。

面对订单需求的不断增长,市场对生产质量与效率也提出了更高的标准。

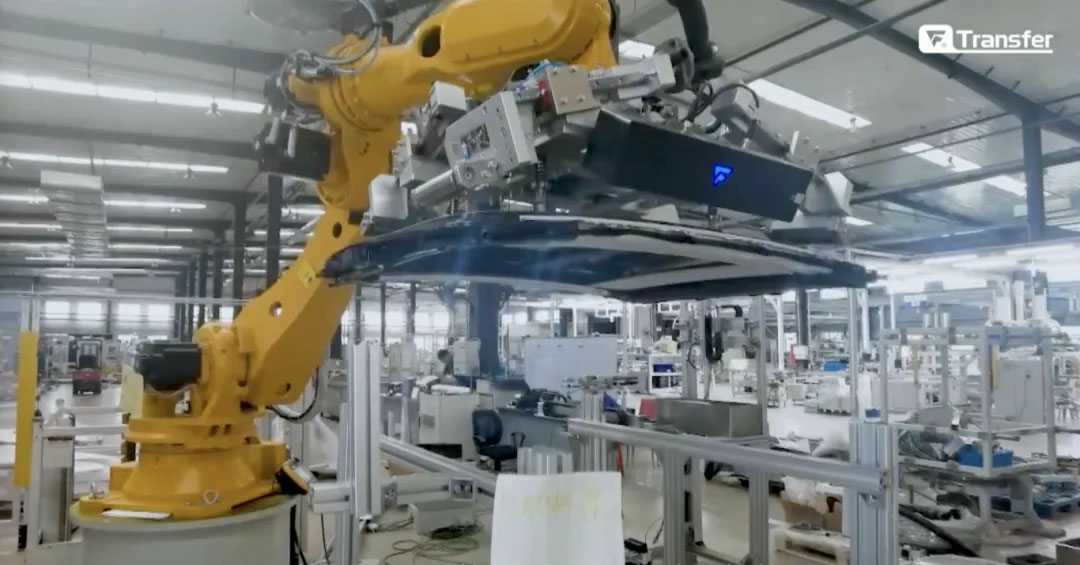

汽车天窗及料框尺寸大,搬运超长工件时,单人操作不仅困难重重,而且人力成本高昂。

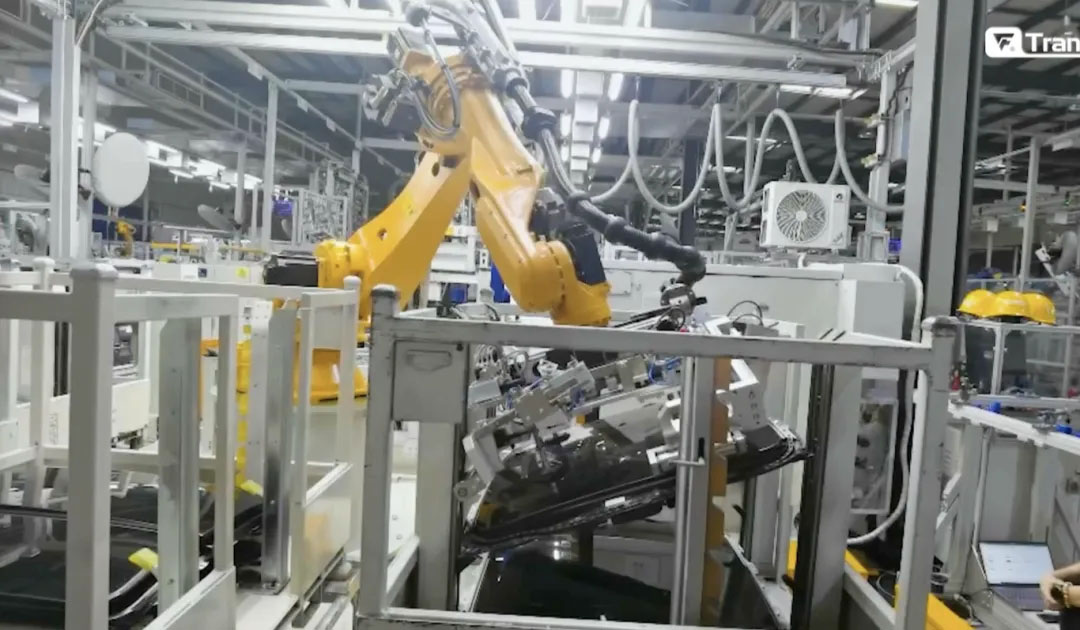

本项目采用迁移科技Epic Eye Laser L 3D工业相机,引导埃斯顿机械臂将汽车天窗码放至料框周围的6根立柱中,实现无人化上下料。

±0.5mm

高精度无误差识别

面对料框周围6根立柱的复杂环境,3D视觉系统需克服识别上的挑战。同时,客户使用的料框有两种不同型号,尺寸各异,这进一步增加了识别的难度。

3D视觉系统能够准确识别并定位料框,计算出料箱的关键特征,包括立柱位置、型号等,并确定它们的坐标值和偏转角度。通过精确的综合计算,系统能够输出每个汽车天窗的精确放置位姿。这一高精度的识别能力确保了汽车天窗能够精准入筐,识别精度控制在±0.5mm以内。

内嵌智能算法

实时优化运动轨迹

迁移科技的3D工业相机融合了先进的深度学习算法和高精度模板匹配技术,能够稳定地识别并精准抓取紧密贴合的汽车天窗。这一系统不仅能够快速适应现场汽车天窗的新产品导入,满足生产线扩展的需求,还能智能规划抓取路径,有效应对工件压叠、错位等复杂情况。

抗干扰力强

无惧天窗玻璃及环境光反光

该工厂的照明设计采用了大面积的落地窗,以实现自然采光。然而,这种设计带来了过多的光线,对3D相机的抗环境光干扰能力提出了更高的要求。此外,汽车天窗的玻璃材质也会对3D视觉识别造成一定的干扰。

迁移科技的Epic Eye Laser L系统通过采用激光作为投影光源,并结合双目结构光成像技术,展现出卓越的抗环境光干扰能力,最高可达120000 lux。即使在窗边或不便遮光的车间环境中,该系统仍能保证生成的点云数据完整且可用。

此外,Epic Eye Laser L系统还配备了自主研发的曝光成像控制算法。这一算法能够针对透明反光和黑色反光物体,获取完整且清晰的高质量点云数据,进一步提升了3D视觉识别的准确性和可靠性。

发布时间:2024年09月07日

发布时间:2024年09月07日 返回列表

返回列表