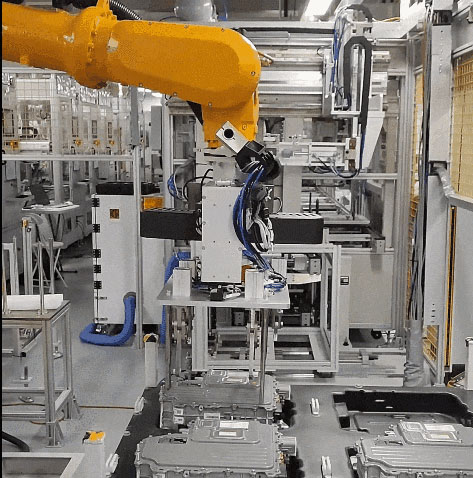

近日,迁移科技成功赋能某知名汽车巨头实现电控箱体上下料自动化,视觉系统重复精度控制在±0.5mm以内,显著提升了生产线的作业精度。这一进步不仅加快了生产节拍,还提高了操作的一致性,为汽车制造业的自动化转型提供了可借鉴的实践案例。

随着生产需求的增加,传统的电控箱体上下料速度已无法满足快速生产的需求,智能化改造可以显著提升生产效率。此外,对于形状复杂或尺寸不一的控制器箱体,人工上下料的适应性和灵活性有限。

该客户产线上有4种不同规格的电控箱体,系统需要准确识别和处理各种尺寸的箱体,这对算法的设计提出了更高要求。此外,电控箱体通常包含精密的电子组件,这些组件可能对冲击和振动非常敏感。在自动化搬运过程中,如果抓取、放置或运输操作不够平稳,可能会导致内部组件损坏。

02

迁移科技解决方案

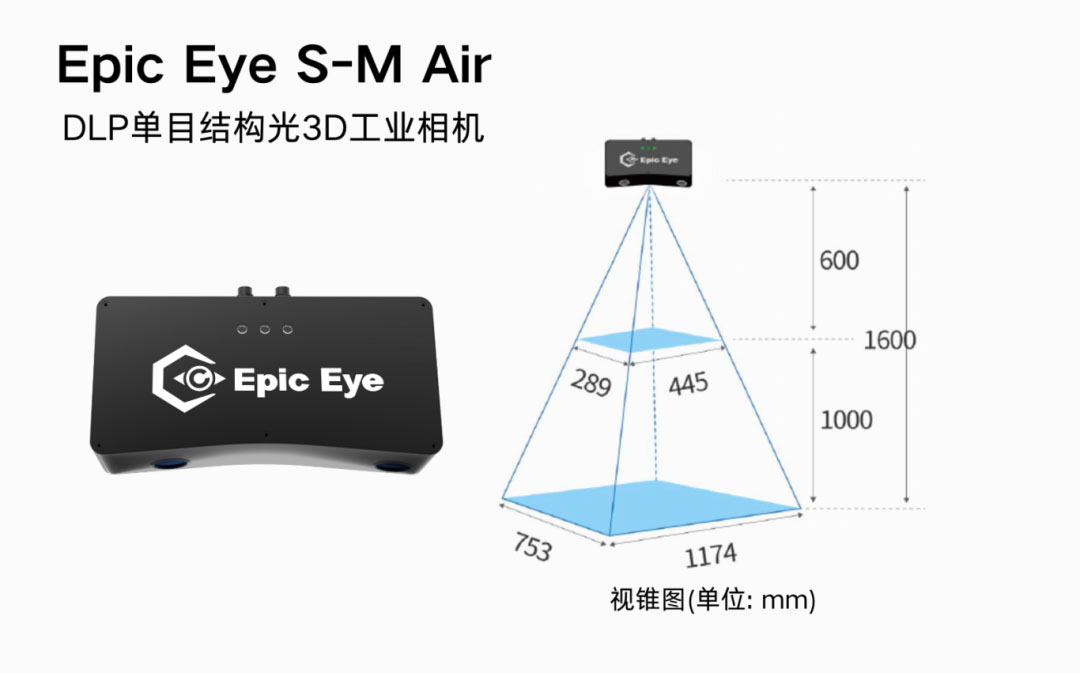

根据产线特点及客户需求,迁移科技联合合作伙伴共同提出“Epic Eye S-M Air相机+视觉软件+机械臂及夹爪”的解决方案,由3D视觉识别托盘工件并引导机械臂完成上下料作业。

作业流程:

工件通过托盘来料至固定位置。相机安装于机械臂上,通过机械臂移动至托盘工件上方,触发3D相机拍照识别。

3D相机拍照识别工件位姿和定位孔坐标,并将待抓取工件坐标位置发送给机械臂。

机械臂夹爪定位销插入工件定位孔内进行抓取,并放置在翻转机构上。

相机优势:

视野中等,精度高

适用中小尺寸物体的识别、定位、三维模型重建

自主开发相位补偿算法,点云波动有效降低50%

适用工作距离600mm-1600mm

迁移科技相机Epic Eye S-M Air体积小巧,安装于机械臂上,实现「眼在手上」的灵活作业模式。相机精度高,对于尺寸较小的销孔高精度定位,引导机器人将定位销精准插入销孔。

该项目升级后实现了视觉系统节拍保持在7秒以内,快速准确的视觉反馈有助于设备更稳定地执行任务,减少因识别错误导致的生产中断,大幅提升上下料效率。

发布时间:2024年10月31日

发布时间:2024年10月31日 返回列表

返回列表